一把刀400万起步被誉日本国宝的刀匠有何过人之处

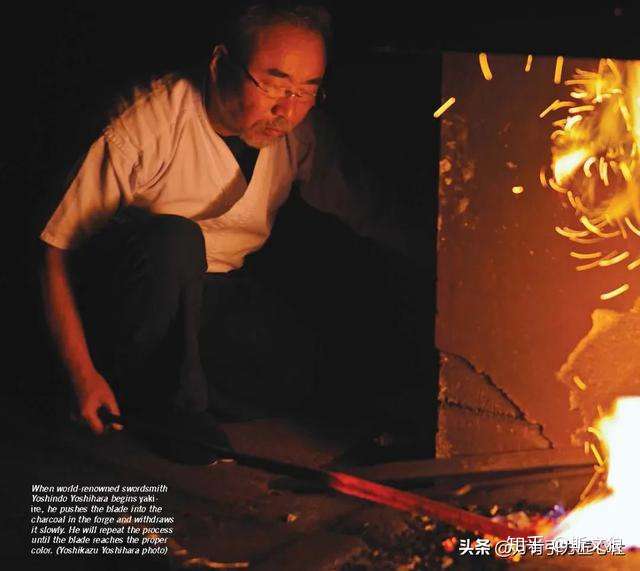

日本著名刀匠吉原義人,他将刀条插入熔炉内的木炭中,慢慢取出。他不断的重复这个过程,直到刀条呈现出合适的颜色。(吉原義一摄)

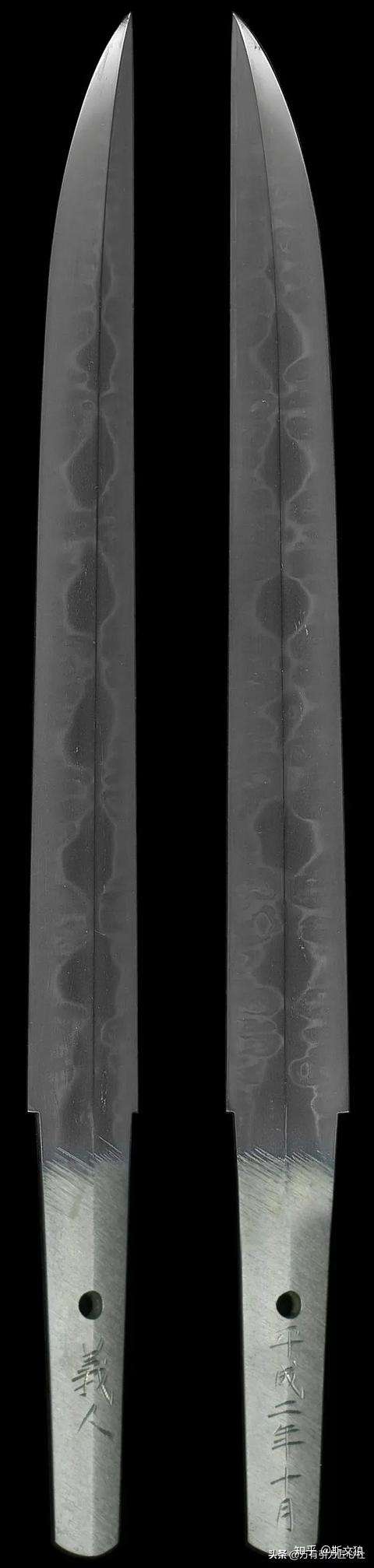

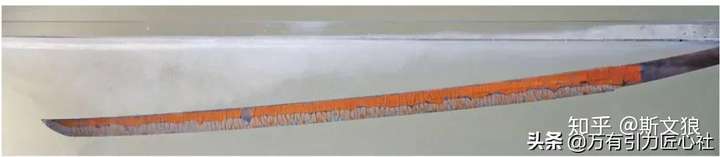

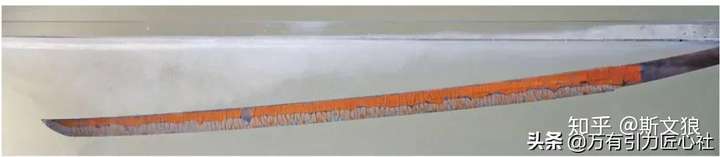

覆土烧刃,这款作品是双刃,刃纹对称的出现在两边。每一条都是由小而长的波浪组成,两个刃纹互相对称。中间由一个很明显的中线把两天刃纹对称隔开。(阿兰·康佩奥摄)

文本通过日本著名刀匠吉原義人的制作方法和细节,来为大家展示传统日式覆土烧刃的流程,虽然在细节上每个匠人的制作都不尽相同,在这一点上还请各位多多海涵。

总的来说,刀匠会在刃纹的边缘区域涂上一层薄薄的粘土。然后,他在刀刃的上部涂上一层较厚的粘土,偏刀背区域是刃纹区。一系列的阿什粘土(ashi)涂满整个刀条,从顶部表面直到边缘,阿什粘土决定了刃纹——垂直于作品的纵向方向的延伸——刃纹区域。两种粘土类型之间的边界线,以及阿什黏土的区域,将决定刃纹最终的形态。

然而,最终的结果还将取决于钢、在烧制过程中刀刃被加热到的温度(刀匠通过眼睛判断)、刀刃上的粘土图案以及刀匠的技能和经验。

制作烧刃:刃材

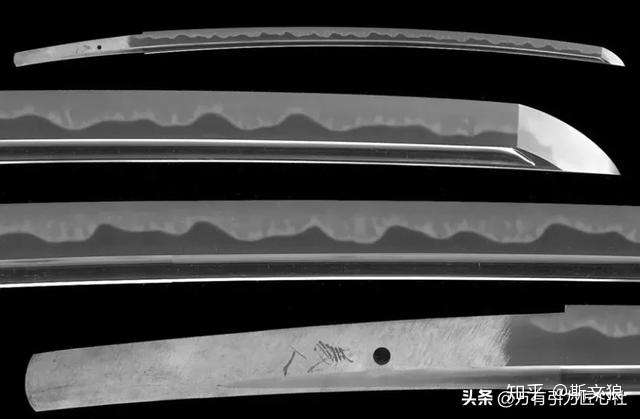

近拍细看,刃纹区域粘土涂层部分

日本的刀匠使用的刃材是玉钢。它是自钢铁工业传入日本以来,日本用于制造剑和工具的传统钢材。玉钢近乎纯铁和碳,没有任何其他的元素。

玉钢也属于手锻钢。一般来说,平均折叠12次左右,折叠和锻打的确切次数还是要取决于它的碳含量和它在锻造过程中的表现。如果锻打得当,成品表面通常会有明显的纹路,含碳量约为0.6%至0.7%,这被认为是制作传统日本刀剑的最佳选择。

这些特性是制作烧刃时需要考虑的重要因素。制作烧刃的传统方法是在制作这种钢材的过程中发展起来的,因此,玉钢(或类似成分组成的钢)是制作传统日式刃纹的基础。

20世纪初,日本的军事机构希望所有军官都携带一把传统的日本刀。然而,用完全传统的方法制作足够数量的日本刀是不可能的。因此,许多日本刀都是用非传统的方法为军事人员制造的。节约劳力的主要方向是使用现代钢材,即20世纪初的钢材。一般来说,钢材是从铁路轨道和其他结构中回收的,大部分是在19世纪末和20世纪初制造的。

将钢锻造成形,然后用传统方法制作武士刀。虽然采用的是传统的方法,但最终的作品却不太一样。用玉钢做的武士刀刃纹更加的清晰多样,而现代钢做的武士刀的刃纹则模糊不清。这可能和钢材的成分有关。

这意味着,在现代钢中形成一个传统的、复杂的、看起来像烧刃的作品,可能并不像想象中按照传统做法就能实现的。

日本制造烧刃的方法是在500年的时间里发展起来的,专门用于日本玉钢。

土工:粘土

吉原義一(将黑色粘土涂在刃纹所在的边缘。将粘土涂上后,再刮掉,在刃纹区域留下非常薄的一层。注意粘土层顶部区域是刃纹区。

锻造后,刀片打造成形,边缘留下约0.16至0.2英寸厚。如果刀片的边缘过于锋利,它很可能会在火烧过程中破裂。如果在烧制期间边缘太厚,在边缘上可见的最终图案可能与在烧制前设计的图案不一致。

当刀片准备好制作烧刃时,用最粗糙的抛光石(通常为200目)再次抛光,以清洁刃纹。粗糙的磨石造成的划痕使粘土更容易粘在刀片上。抛光后,不要用裸露的皮肤或手指与刀片表面接触,因为裸露皮肤上的油妨碍粘土粘附在刀片上。从这一阶段直到烧刃完成,只有刀柄部分可以触碰。

在刀片上放置一层粘土层来形成刃纹的过程被称为——tsuchioki。

一种黑色的粘土配方被用来覆盖刀片的边缘。吉原義一加水并混合粘土,直到它均匀光滑,。红色的粘土阿什混合物用于刀片的上部。

有几种粘土可供使用。吉原义人常用的有两种。为了覆盖刀刃区域,他使用一种黑色粘土。它由大约等比的磨碎木炭、粘土和磨碎石头组成。粘土覆盖在刃纹区域,然后刮掉,留下一个薄的,均匀的层。事实上,如果用粘土覆盖刃纹,它的冷却速度要比没有覆盖的快。这是因为粘土里有很细的磨石,细小的石头颗粒,产生粗糙的表面,大大增加了刃纹区域的表面积从而加快了冷却速度。

吉原义人使用第二种粘土覆盖在刃纹上不需要硬化的刀片上部,同时他还用ashi粘土来定义和形成刃纹的细节。第二种粘土含有磨碎的木炭、粘土和卡那哈德(Kanahada)——磨碎的红色氧化铁——这种粘土具有更有效的热性能。卡那哈德(Kanahada)是将金属加热到红色或更亮的颜色并冷却后,在钢铁表面形成的红色细铁鳞片。这些鳞片被收集起来磨成细红色粉末。

各种成分的配比大致为等比。

每个刀匠都有自己的秘密配方,它的原料也不仅仅局限于上文所述知道这些。吉原义人说,粘土的成分非常重要,他使用陶艺制作的粘土,核心重点是,陶土必须与剑紧密结合。

在使用热粘土制剂之前,用水和抹刀缓慢地处理粘土混合物,直到它们形成一个厚而均匀的糊状物。它们是用抹刀涂在刀刃上的。这项技术需要练习。将黑粘土覆盖在刃纹区域相对简单。第二步是把红粘土铺在刀刃的上部,这个区域没有刃纹。

吉原義一开始从剑的后缘(mune)开始涂抹红色粘土,直到黑色粘土边界。他用铲子把粘土放在剑上,然后把它推到由黑色粘土形成的山脊上。

通常,在刃纹的顶部用黑色粘土形成一个山脊。山脊也是放置红粘土区域的界限。山脊用红色粘土加固,并标出了形成刃纹的轮廓。然后,更多的红色粘土被铺在刀刃的上部,并朝刃纹方向向下推到先前用黑色粘土形成的山脊上。

一旦黑色和红色的粘土到位,ashi粘土就涂抹在刀片上。

吉原义人使用抹刀的边缘进行绘制。将抹刀的边缘放入粘土中,然后将抹刀的边缘沿着从刀柄涂抹,ashi粘土可以垂直于刀片的纵轴,这将导致呈现垂直于刃纹线条。

ashi粘土可以薄也可以厚,它将有助于刃纹的最终展现。

为了制作刃纹,在刀条上从边缘到背面涂抹粘土条或灰泥。将抹刀浸入调制好的黏土中,然后将抹刀的边缘滚过整个刀条。细腻的阿什粘土(ashi)也将被涂抹到刃纹的底部。这样将有助于形成“浪”(choji “waves.”)

烧刃的最终形成受刃材,黏土,温度,以及匠人的经验所影响,任何一点不到位,都可能导致最终的作品不够完美。

在粘土涂抹完成后,晾干。当它变得干燥时,通过边缘附近的浅灰色区域可大致推测出最终刃纹的表现。图中,浅灰色的“浪”(choji “waves.”)在干燥的粘土涂层中清晰可见。

热处理

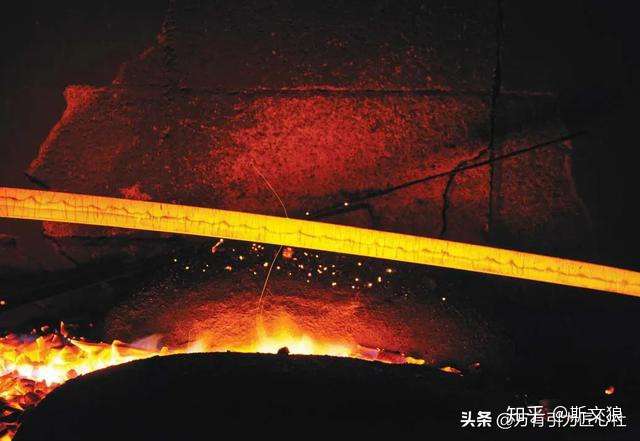

在炉口,刀被反复地推进炭火中,直到刀条变成明亮的橙色或近乎黄色。刃纹边界之间的黑色和红色粘土清晰可见(吉原義一摄)

把刀刃向下推入炭火中加热,直到刀刃比背面稍微亮一点。颜色必须是均匀统一。(吉原義一摄)

加热,然后在水中淬火的过程中称为yaki-ire,在这个过程中形成了刃纹。当粘土干了,刀条准备yaki-ire时,刀条在熔炉里慢慢加热。这一步所用的木炭被切成非常小的细碎块,每一块大约有方糖那么大。木炭必须是松树类的。

松木木炭非常轻,密度比橡木或硬木木炭低。当切成小块时,会产生非常热的火焰,这样可以迅速加热刀条。

另一个重要的细节是,小而软的木炭片不会损坏或刮掉刀片的粘土涂层,而刀片则是在熔炉中不断通过来回推动,来加热它。

国宝级刀匠吉原义人,开始了yaki-ire的过程,他把刀条慢慢地向上推到熔炉里,然后慢慢地拔出。

当刀刃达到亮橙色到黄色时,刀刃向下旋转并推入锻炉。吉原义人继续加热,直到边缘明显比刀身更热更亮。

当刀条准备好时,刀刃将比刀身更亮更热,刀刃上绘制的刃纹粘土边界清晰可见,刀刃将沿其整个长度均匀加热,温度(根据颜色判断)合适。这时,吉原义人会把刀刃从锻炉里拔出来,投入一个水箱里。

将刀条从水中取出后,要进行检查,以确保粘土涂层保持完整,且刀条没有严重的变形,最后一步是刀条的回火,因为yaki-ire的过程使得刀条更加的硬和脆。

回火步骤称为yaki modoshi。吉原义人推动刀条进入熔炉,直到其温度达到约170摄氏度(338华氏度)。吉原义人可以通过粘土变干的时间以及观察刀条的颜色来判断温度是否合适。

在yaki modoshi之后,去除粘土,并在喷水下用砂轮快速清理刀条,喷水是防止处理过程中刀条过热。

在这个阶段,把5%的硝酸溶液倒在刀条上,很容易看到刃纹。如果刃纹没问题的话,抛光过程就开始了。

刃材的曲率

上图是由吉原义人和他的儿子吉原義一制作的一个透明的水箱,显示了刀条在yaki-ire时的效果。

当刀条进入水中时,它几乎是直的。不久之后,刀条向边缘弯曲。当刀条冷却时,它的曲率和曲线向刀背逆转。因此,在淬火过程中,刀条弯曲两次:第一次强烈地向边缘弯曲,然后强烈地向刀背弯曲。

在淬火过程结束时,它可能是近乎笔直的,或有一定程度的曲率朝向刀背。yaki ire后的曲率可能是均匀的,也可能是变化的,几乎是随机的。最终的弯曲度是通过锤击和局部加热产生的,以产生刀匠想要的精确的弯曲度。

无土烧刃

在hadaka-yaki过程中,刀条被投入水中,这个刀条在yaki-ire过程中没有粘土涂层。刀刃弯下来了,所以边缘有凹形轮廓。包括许多大气泡在内的气泡覆盖着刀条的侧面。(吉原義一摄)

制作刃纹不需要使用粘土层,13世纪左右,比森的一门是最著名的剑术学校之一,用的就是这种方法。刀片是按照上面描述的方法制作的,但是没有粘土放在上面。刀刃和以前一样在熔炉里加热,先是刀刃朝上,然后是刀刃朝下。当刀刃的温度明显高于刀身的温度时,它就会被浸入一个水箱中。

这时,刀刃大约为800-850℃(1472°-1562℉),刀条的主体大约为750℃(1382℉)或更低。

如果刀条处理得当并加热没问题的话,一个有趣刃纹将形成。这种类型的刃纹表现也是相当是丰富的。

然而,刀匠将无法控制最后的刃纹形态,刃纹的形态将随着每次hadaka-yaki的尝试而变化。使用热粘土涂层可以让一个有经验的刀匠几乎完全控制最后的刃纹,所以大多数刀匠今天依然使用覆土烧刃,虽然一些刀匠也可以单出的通过hadaka-yaki形成刃纹。

随附的照片显示了hadaka yaki(刀身上没有粘土)。这把刀是一把巨大的平刀,所以弯曲的程度不如用武士刀或长剑看到的那么大。然而,hadaka yaki的冷却方式和气泡的形成与分布与传统yaki-ire明显不同。更多的气泡包裹在刀条的侧面。

对于yaki ire,泡的形成集中在刀条的边缘。由于气泡的形成预示着快速冷却和硬化,因此两种方法的冷却方式和刃纹会有所不同。

什么样的烧刃是好的烧刃

刃纹必须符合一定的标准,以被认为是好作品。在定义刃纹的边线必须没有断或缝隙,边线应该沿剑的长度形成一个均匀、宽阔而清晰的整体。无论其形状和风格如何,刃纹的边界在刀刃上都应该是清晰的。

好的刃纹需要相当多的经验和努力。

年轻的日本刀匠要想制作出一把好刀,往往需要多年的经验。

关于刀匠吉原义人

吉原义人是日本传统刀匠中活着的传奇,作为吉原家族的第十代继承人,在他手中,刀剑也化作一首首沉默的诗。

铸剑师吉原义人 日本著名刀匠-2004年,被认定为东京都指定无形文化财保持者;与享誉海外的中国台湾铸剑师陈朝波保持着友谊。

天才刀匠。人气极佳,实力派代表人物,在当代首屈一指的。虽然现在日本全国有300多名注册刀工,但是达到如此顶峰的,荣获如此多的奖励与荣誉的却也屈指可数。

昭和40年(1965年),吉原义人22岁的时候,他被文化厅认定为年纪最小的刀匠。昭和47年(1972年),他巧妙地再现了在备前伝的最困难的「映り」,成为日本刀备前伝的先驱。

随后,吉原义人在新作名刀展中连续10年获得入选,昭和57年(1982年),年仅39岁的他获得了刀匠中的殊荣—-无监查。(全日本仅18位)

昭和48年(1973年),获得初代高松宫奖。作为年轻的刀匠,吉原义人和那些刀匠老手们一起开始受到关注。在大都市美术馆、波士顿美术馆里,他所做的刀被邀请收藏,而此等荣耀在日本的刀匠中,他是唯一的一个。

现在,吉原义人不断的收到世界各国美术馆的作刀展示的邀请。而在美国,他也倾心建造了三所锻刀工坊,尽力的普及着刀剑文化。2004年,吉原义人被认定为东京都指定无形文化财保持者。

更多吉原义人作品欣赏